Asphalt, das ist der Stoff, aus dem Straßen sind. Eigentlich banal. Aber was kaum bekannt ist: Asphalt und Bitumen sind als Baumaterial seit der Antike bekannt. Im Waldshut-Tiengener Gewerbegebiet Kaitle steht eine große Mischanlage, mit der dieser besondere Stoff hergestellt wird. Produziert wird er von den AMB Asphaltmischwerken Bodensee, einem Tochterunternehmen der Schleith GmbH, deren Hauptsitz Waldshut-Tiengen ist.

Timo Drössler ist bei der Schleith GmbH für den Vertrieb des Asphalts in allen Mischwerken zuständig, die zum Unternehmen gehören. Er wartet inmitten von riesigen Halden von altem Asphalt. Die meisten „schwarzen Hügel“ bestehen aus feinen Körnen, andere aus mit Baggern herausgebrochenen Asphaltbatzen. „Die werden von einem Unternehmen mit einer Spezialmaschine gemahlen. Asphalt wird bei uns zu 100 Prozent wiederverwendet“, erklärt der Fachmann.

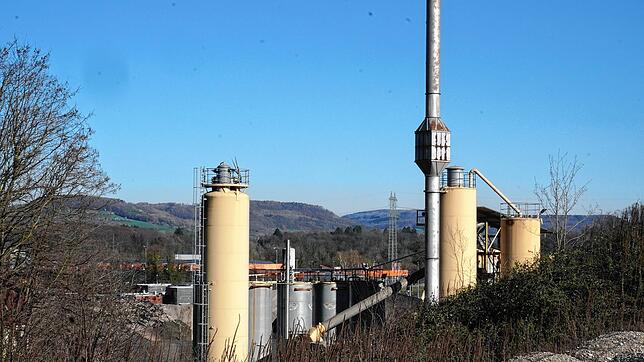

Richtung „Lonza-Siedlung“ steht sie dann, die Mischanlage, in der aus Sand, Splitt, Ausbauasphalt und Bitumen nach einem genau festgelegten Prozess Asphalt entsteht. Das Herzstück ist der Turm des Mischwerks mit seinem hohen Kamin, der die Höhe der Anlage auf ansehnliche 30 Meter anwachsen lässt. Der im Sand und Splitt enthaltene feine Staub wird abgesaugt, in ein Silo eingespeist und ebenfalls wiederverwendet. Der Weg vom Förderband bis zum Lager beträgt rund 50 Meter.

Neben der Anlage stehen die Bitumensilos. Gebaut wurde die Mischanlage 1993, zwei Jahre später ging die Maschine der Spezialfirma Amann (Schweiz) in Betrieb. Auf Temperatur gebracht wird das Gemisch mit Braunkohlestaub und Gas, erzählt Drössler. Die Kosten für moderne Anlagen beziffert der Vertriebler auf „je nach Ausführung und Größe mindestens fünf Millionen Euro“. Generell könne die Anlage von drei Mitarbeitern betrieben werden: Einer bedient die Waage, ein anderer ist der Mischmeister, ein dritter fährt den Radlader. „In Waldshut arbeiten vier Leute, wir legen bei allen Anlagen aber wert darauf, dass jeder alles kann“, betont Drössler.

Produziert wird in Waldshut-Tiengen von Anfang März bis weit in den Dezember hinein. Geschuldet sei dies den milder werdenden Temperaturen zu Beginn des Winters, sagt Drössler. Fast täglich kommen im Sommer Lastwagen aus Karlsruhe oder Mannheim, um ihre jeweils 25 Tonnen Bitumen in die drei Tanks zu pumpen.

Die Herstellung von Asphalt vergleicht Drössler mit Kuchenbacken: „Für jede Mischung braucht man ein Rezept. Früher gab es dafür Bücher, heute läuft alles computergesteuert.“ Es gibt 30 gängige Sorten, hinzu kämen unzählige Variationen. Von der sogenannten „weißen Seite“ können etwa zehn unterschiedliche Sande und Splitt in verschiedenen Körnungen mit einem Förderband zum Sieb- und Mischturm befördert werden. Das weiße Material wird in einer Trommel getrocknet und auf eine für die Asphaltherstellung benötigte Temperatur erhitzt.

Im sogenannten Elevator wird das Material nach oben transportiert, abgesiebt und wieder getrennt. Nach dem programmierten Rezept erfolgt dann die Dosierung in den Mischer, wo noch Altasphalt und etwa vier Prozent heißer Bitumen beigemischt werden. Je nach dem speziellen Rezept kommen außerdem auch noch zum Beispiel Wachs oder Kunststoff-Granulat hinzu. In der Waldshuter Anlage werden durchschnittlich pro Jahr 35 Prozent Altasphalt beigemischt. Für eine Deckschicht sind es maximal 30 Prozent des ausgebauten oder abgefrästen Straßenbelags.